Hay varios procesos de fabricación de accesorios de tubería que se utilizan para fabricar codo, tee, reductores y otros accesorios de tubería.

Los accesorios se fabrican a partir de una tubería sin costura y de tubería soldada con material de relleno (las tuberías erw y efw no se pueden usar para fabricar accesorios). Accesorios de gran diámetro se fabrican a partir de placas.

Para la fabricación de montaje forjado se utilizan diversos métodos; estos son los diferentes tipos de procesos de conformado en caliente y en frío.

Estos métodos son

-

Método de formación o extrusión en caliente

-

Método de abultamiento hidráulico-conformado en frío

-

Método de la costura de la soldadura del UO o solo

-

Monaka o método doble de la costura de la soldadura

-

Método de dibujo profundo para tapas

-

Método de llamarada para extremos de trozo

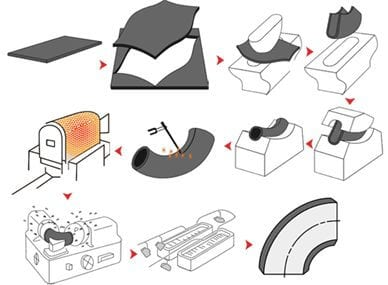

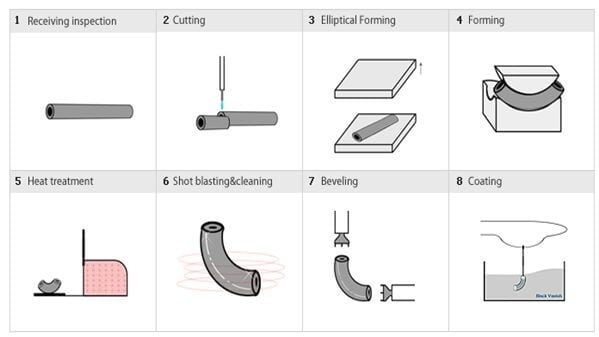

Proceso de fabricación de los codos:

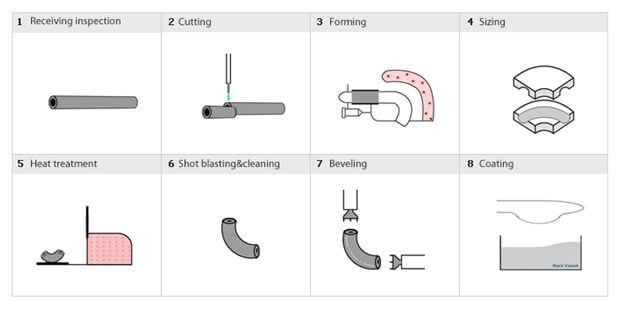

Método del mandril (formación caliente)

Uno de los más comunes accesorios de tubería proceso de fabricación para la fabricación de codos de la tubería es el método del mandril, una especie de método de conformado en caliente.

En este método, la tubería se corta en pedazos y se empuja con la ayuda de un ariete hidráulico. Una bobina de calentamiento por inducción calienta la tubería, y se empuja sobre una matriz llamada “mandril”, que permite que la tubería se expanda y se doble simultáneamente.

Este método se puede utilizar para la fabricación de una amplia gama del diámetro de los codos.

Método del mandril de los codos

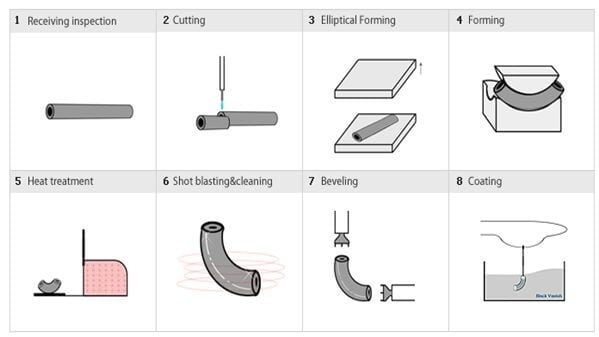

Método de extrusión

En el método de extrusión en frío, un tubo con el mismo diámetro que un producto terminado se empuja a través de un troquel y se conforma en su forma deseada. Aplicado generalmente a los codos de tamaños pequeños a medianos de acero inoxidable.

Método de extrusión

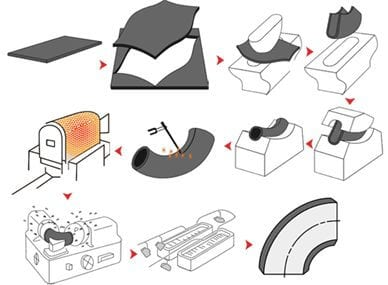

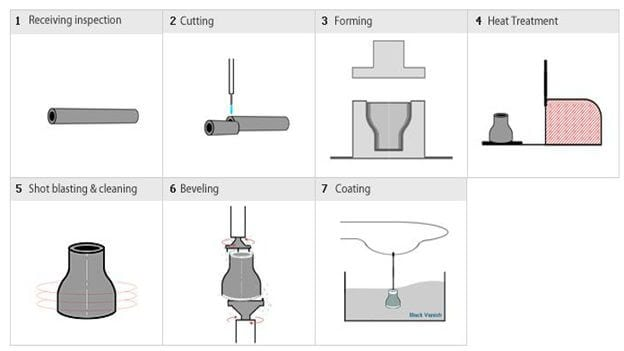

Método del UO

El método UO se utiliza para fabricar el tamaño mediano de codo, tee y reductores. La placa se corta en una forma especialmente diseñada, primero se forma en forma de u usando un troquel y luego en una forma o forma tubular usando otro troquel; es por eso que este método se conoce como el método de UO.

Una vez que los accesorios tienen forma de tambor, se sueldan desde el interior y el exterior de la costura de cierre. Una placa cortada es primero de en forma de u y luego en forma de o.

Método del UO

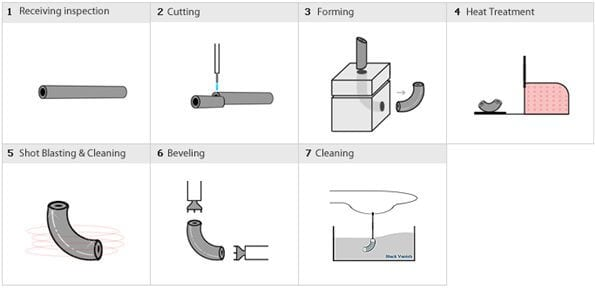

Método de formación en caliente

En un método de doblado de troquel de conformado en caliente, un tubo se calienta a la temperatura de conformado y se forma en el troquel con la forma específica, este proceso puede repetirse según sea necesario para obtener la forma, el tamaño y el grosor de pared requeridos. Por lo general, se aplica a elementos de pared gruesa que no se pueden doblar en un troquel de mandril. Puede aprender sobre los codos en este artículo.

Método de formación en caliente para la fabricación de codo

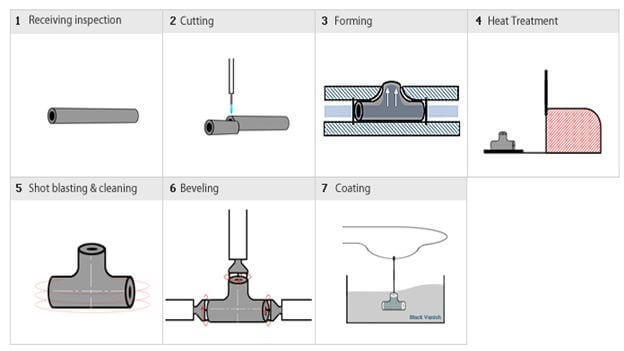

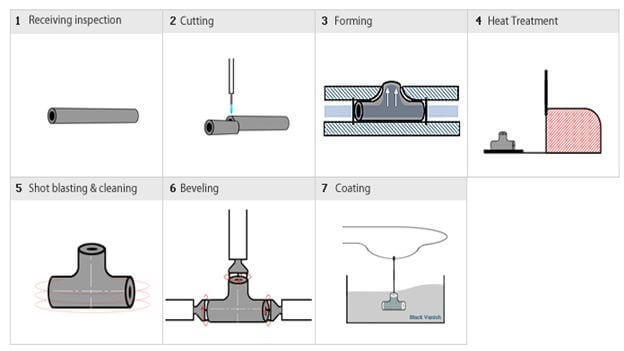

Proceso de fabricación tee

Método de abultamiento hidráulico

El método de abultamiento hidráulico se utiliza para fabricar tee. Corte pieza de tubería se coloca en la matriz hidráulica y el líquido se llena dentro de la tubería, la presión hidráulica empuja hacia fuera la rama, en la abertura fija en el troquel. Este método proporciona un buen acabado superficial. Sin embargo, una T de mayor espesor no puede ser fabricada por este método.

Método de abultamiento hidráulico para la fabricación de tee

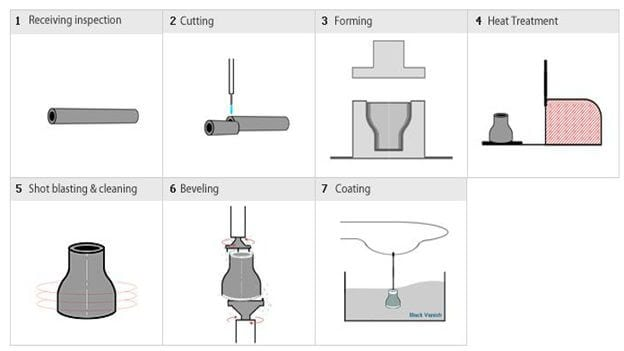

Método caliente de la protuberancia

T con diámetros grandes, espesor de pared pesado y/o material especial con trabajabilidad desafiante que no puede fabricarse usando el método de abultamiento hidráulico se fabrica usando el método de extrusión en caliente.

En el método de extrusión en caliente, normalmente se usa una tubería de mayor diámetro que el tamaño del producto terminado, y la salida de la rama se extruye de la tubería con la ayuda de la herramienta de extrusión. Otras dimensiones del cuerpo y la rama también se pueden ajustar presionando el troquel si es necesario.

Método de abultamiento hidráulico para la fabricación de tee

Método caliente de la protuberancia

T con diámetros grandes, espesor de pared pesado y/o material especial con trabajabilidad desafiante que no puede fabricarse usando el método de abultamiento hidráulico se fabrica usando el método de extrusión en caliente.

En el método de extrusión en caliente, normalmente se usa una tubería de mayor diámetro que el tamaño del producto terminado, y la salida de la rama se extruye de la tubería con la ayuda de la herramienta de extrusión. Otras dimensiones del cuerpo y la rama también se pueden ajustar presionando el troquel si es necesario.

Método de troquel externo

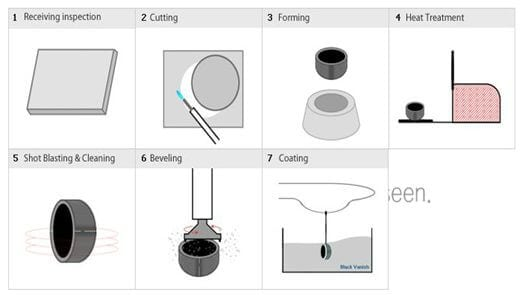

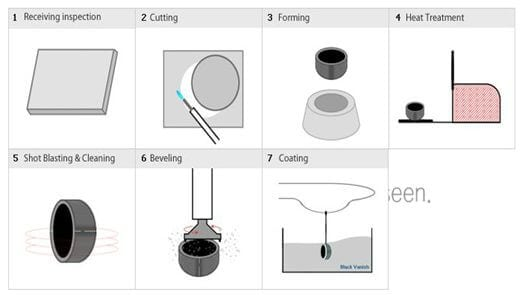

Proceso de fabricación del casquillo

Método de dibujo profundo

Las tapas se fabrican mediante el método de embutición profunda. En este método, la placa se corta en un círculo y se forma por un troquel de embutición profunda.

Método de dibujo profundo

Proceso de fabricación stubend

Método de quema

Los extremos del trozo o la brida de las juntas del regazo son fabricados por el método de la quema. El extremo de tubería es un ensanchamiento o se ha salvado de una cara de brida. Los extremos de los muñones también se fabrican por forjado, en el que el bloque de forja se mecaniza hasta la dimensión final.

Tratamiento térmico apropiado

Los accesorios de tubería terminados en caliente no requieren tratamiento térmico; sin embargo, para los accesorios de tubería terminados en frío, se requiere tratamiento térmico según los estándares astm aplicables.

El tratamiento térmico común para los accesorios se enumeran a continuación;

-

Normalizar

-

Enfriamiento

-

Templado

-

Recocido de la solución

-

Aliviar el estrés

-

Y combinación de arriba

English

English Español

Español Français

Français بالعربية

بالعربية